Dişli servo motor döner hareket teknolojisi için faydalı olabilir, ancak kullanıcıların farkında olması gereken zorluklar ve sınırlamalar vardır.

Yazan: Dakota Miller ve Bryan Knight

Öğrenme Hedefleri

- Gerçek dünyadaki döner servo sistemleri teknik sınırlamalar nedeniyle ideal performansın gerisinde kalmaktadır.

- Birçok döner servo motor türü kullanıcılara fayda sağlayabilir, ancak her birinin kendine özgü bir zorluğu veya sınırlaması vardır.

- Doğrudan tahrikli döner servo motorlar en iyi performansı sunar, ancak dişli motorlardan daha pahalıdırlar.

Dişli servo motorlar, onlarca yıldır endüstriyel otomasyon alet çantasındaki en yaygın araçlardan biri olmuştur. Dişli servo motorlar, konumlandırma, hız eşleştirme, elektronik kam, sarma, germe ve sıkma uygulamaları sunar ve servo motorun gücünü yüke verimli bir şekilde eşleştirir. Bu da şu soruyu akla getirir: Dişli servo motor, döner hareket teknolojisi için en iyi seçenek midir, yoksa daha iyi bir çözüm var mıdır?

Mükemmel bir dünyada, döner servo sistemi uygulamaya uygun tork ve hız değerlerine sahip olurdu, böylece motor ne aşırı büyük ne de küçük olurdu. Motor, şanzıman elemanları ve yük kombinasyonu sonsuz burulma sertliğine ve sıfır boşluğa sahip olmalıdır. Ne yazık ki, gerçek dünyadaki döner servo sistemleri bu idealin çeşitli derecelerde gerisinde kalmaktadır.

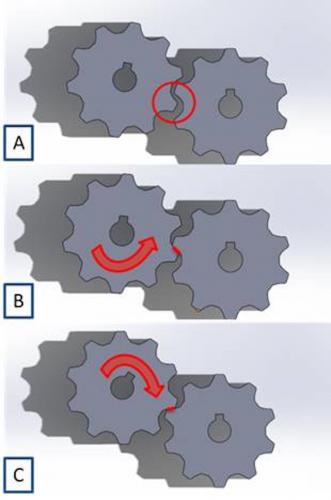

Tipik bir servo sisteminde, boşluk, şanzıman elemanlarının mekanik toleranslarından kaynaklanan motor ile yük arasındaki hareket kaybı olarak tanımlanır; bu, dişli kutuları, kayışlar, zincirler ve kaplinler genelindeki tüm hareket kayıplarını içerir. Bir makine ilk çalıştırıldığında, yük mekanik toleransların ortasında bir yerde hareket edecektir (Şekil 1A).

Yükün motor tarafından hareket ettirilebilmesi için, motorun şanzıman elemanlarındaki tüm boşluğu doldurmak üzere dönmesi gerekir (Şekil 1B). Motor bir hareketin sonunda yavaşlamaya başladığında, momentum yükü motor konumunun ötesine taşıdığından, yük konumu motor konumunu geçebilir.

Motor, yükü yavaşlatmak için tork uygulamadan önce ters yöndeki boşluğu tekrar doldurmalıdır (Şekil 1C). Bu hareket kaybına boşluk denir ve genellikle bir derecenin 1/60'ına eşit olan yay dakikası cinsinden ölçülür. Endüstriyel uygulamalarda servolarla kullanılmak üzere tasarlanan redüktörlerin boşluk değerleri genellikle 3 ila 9 yay dakikası arasında değişir.

Burulma sertliği, motor şaftının, aktarma elemanlarının ve yükün tork uygulamasına tepki olarak bükülmeye karşı gösterdiği dirençtir. Sonsuz sertlikte bir sistem, torku dönme ekseni etrafında açısal sapma olmadan yüke iletir; ancak, masif çelik bir şaft bile ağır yük altında hafifçe bükülür. Sapmanın büyüklüğü uygulanan torka, aktarma elemanlarının malzemesine ve şekline göre değişir; sezgisel olarak, uzun ve ince parçalar kısa ve kalın olanlardan daha fazla bükülür. Bu bükülme direnci, helezon yayların çalışmasını sağlayan şeydir, çünkü yayı sıkıştırmak telin her turunu hafifçe büker; daha kalın tel daha sert bir yay oluşturur. Sonsuz burulma sertliğinden daha azı, sistemin bir yay gibi davranmasına neden olur, yani yük dönmeye karşı direnç gösterdiğinde sistemde potansiyel enerji depolanacaktır.

Sonlu burulma sertliği ve boşluk bir araya geldiğinde, servo sisteminin performansını önemli ölçüde düşürebilir. Boşluk, motor kodlayıcısının boşluğun yükün yerleşmesine izin verdiği yeri değil, motor şaftının konumunu göstermesi nedeniyle belirsizliğe yol açabilir. Boşluk ayrıca, yük ve motor göreli yönlerini tersine çevirdiğinde yükün motordan kısa bir süreliğine ayrılıp bağlanması nedeniyle ayar sorunlarına da neden olur. Boşluğa ek olarak, sonlu burulma sertliği, motorun ve yükün kinetik enerjisinin bir kısmını potansiyel enerjiye dönüştürerek enerji depolar ve daha sonra serbest bırakır. Bu gecikmeli enerji salınımı, yük salınımına neden olur, rezonansa neden olur, maksimum kullanılabilir ayar kazançlarını azaltır ve servo sisteminin tepki verme ve yerleşme süresini olumsuz etkiler. Her durumda, boşluğu azaltmak ve sistemin sertliğini artırmak servo performansını artıracak ve ayarı basitleştirecektir.

Döner eksen servomotor konfigürasyonları

En yaygın döner eksen konfigürasyonu, konum geri bildirimi için dahili bir kodlayıcıya sahip döner bir servo motor ve motorun mevcut torkunu ve hızını yükün gerekli tork ve hızına uyacak şekilde ayarlayan bir dişli kutusudur. Dişli kutusu, yük eşleştirme için bir transformatörün mekanik benzeri olan sabit güçte bir cihazdır.

Geliştirilmiş donanım konfigürasyonu, yükü doğrudan motora bağlayarak aktarma elemanlarını ortadan kaldıran doğrudan tahrikli döner servo motor kullanır. Redüktörlü motor konfigürasyonu nispeten küçük çaplı bir şafta bağlantı kullanırken, doğrudan tahrik sistemi yükü doğrudan çok daha büyük bir rotor flanşına cıvatalar. Bu konfigürasyon, boşluğu ortadan kaldırır ve burulma sertliğini önemli ölçüde artırır. Doğrudan tahrikli motorların daha yüksek kutup sayısı ve yüksek torklu sargıları, 10:1 veya daha yüksek bir oranda bir redüktörlü motorun tork ve hız özelliklerine uygundur.

Gönderim zamanı: 12-11-2021